Специалисты Испытательного центра пожарной безопасности АНО «Сертификационный центр «Пожарные Подмосковья» (ИЦПБ) провели проверку нанесения огнезащитного покрытия на металлических конструкциях по ГОСТ 53293-2009 методом термического анализа и определение коэффициента вспучивания у 5 проб по ГОСТ 53293-2009 в Электродепо «Братеево», расположенного по адресу: г. Москва, ул. Бесединское шоссе, д. 17.

Внешнее состояние конструкций, подвергнутых огнезащите

Внешнее состояние огнезащитного состава на металлических конструкциях: однородное, белого цвета.

Как проходила проверка

Информация об огнезащитном составе

| 1 | Наименование огнезащитного средства |

Краска огнезащитная водно-дисперсионная при нанесении на грунтовку ГФ-021 (ГОСТ 25129-82) обеспечивает огнезащитную эффективность:

|

| 2 | Наименование огнезащитного средства |

Краска огнезащитная водно-дисперсионная при нанесении на грунтовку ГФ-021 (ГОСТ 25129-82) обеспечивает огнезащитную эффективность:

|

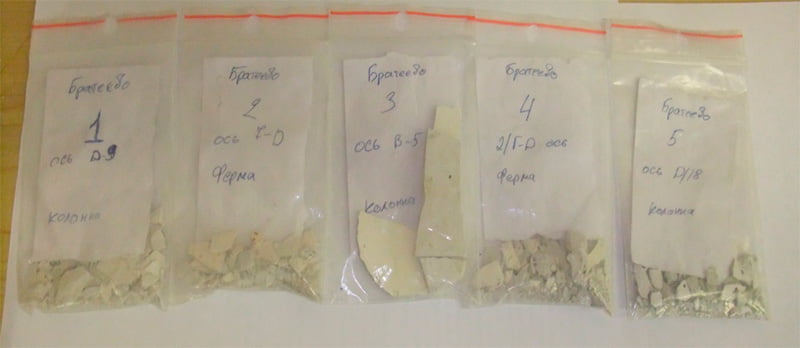

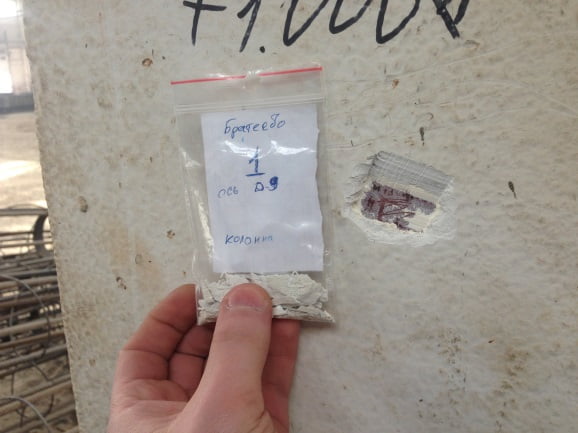

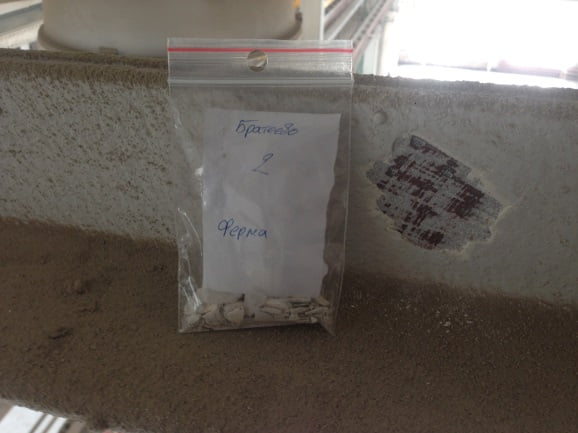

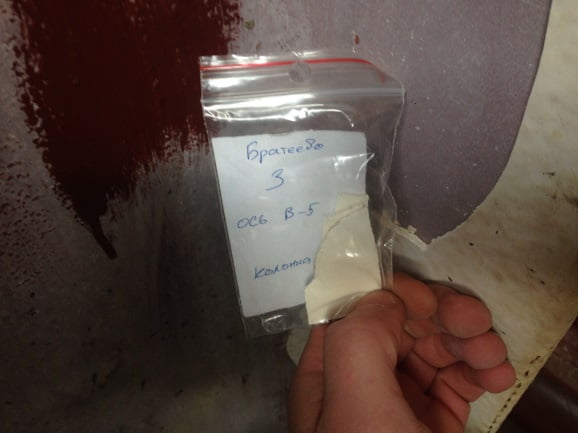

Отбор образцов для идентификации огнезащитной краски

Отбор образцов (проб) огнезащитной краски на объекте проводился сотрудниками ИЦПБ АНО «СЦПП» в присутствии представителей Заказчика.

| Фото мест отбора образцов краски для её идентификации | |

|---|---|

|

|

|

|

|

|

Идентификационные испытания образцов проб и определение характера вспучивания.

Характеристика образцов.

На исследования представлены образцы покрытий, которые отобраны с металлоконструкций объекта в виде отдельных фрагментов и отвержденные.

Внешний вид проб образцов представлен в соответствующих таблицах в разделе «Результаты испытаний».

Методы испытаний

Испытания образцов материалов проводились с использованием методов термического анализа по ГОСТ Р 53293 и СТО 017 НОСТРОЙ 2.12.118-2014.

Процедура испытаний и испытательное оборудование

Условия проведения испытаний при термическом анализе:

- скорость нагревания – 20 °С/мин;

- температурный диапазон нагревания – 30 – 925 °С;

- держатель образца – платиновая корзинка; термопара образца – хромель-алюмель;

- атмосфера – азот (расход газа – 80 мл/мин) до 850 °С далее – воздух;

- скорость съема информации во время эксперимента - 30 точек/мин.

Обработка термоаналитических кривых проводилась с использованием специальных прикладных программ.

Испытания проводились на термоанализаторе «Du Pont - 9900», который включал термовесы ТГА-951 и модуль ДТА-850.

Коэффициент (К) вспучивания (терморасширения) определялся как отношение толщины вспученного слоя к первоначальной толщине образца при постоянной температуре печи ДТА-850 равной 475°С. Испытания проводились в стеклянных капсулах при постоянной нагрузке и выдержке 5 мин.

При измерении размеров образцов использовались поверенные микрометр (цена дел 0,01 мм) и металлическая линейка (цена дел. 0,5 мм) и измерительная лупа (цена дел. 0,1 мм).

Подготовка образцов для испытаний

Образцы для испытаний готовились из фрагментов покрытий в виде дисков диаметром 2,5 – 2,8 мм и толщиной 0,4 – 1,5 мм, или в виде порошка.

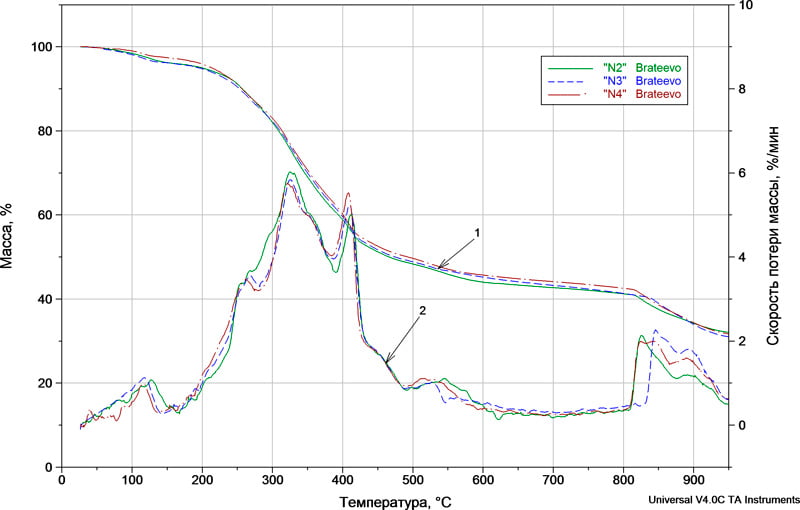

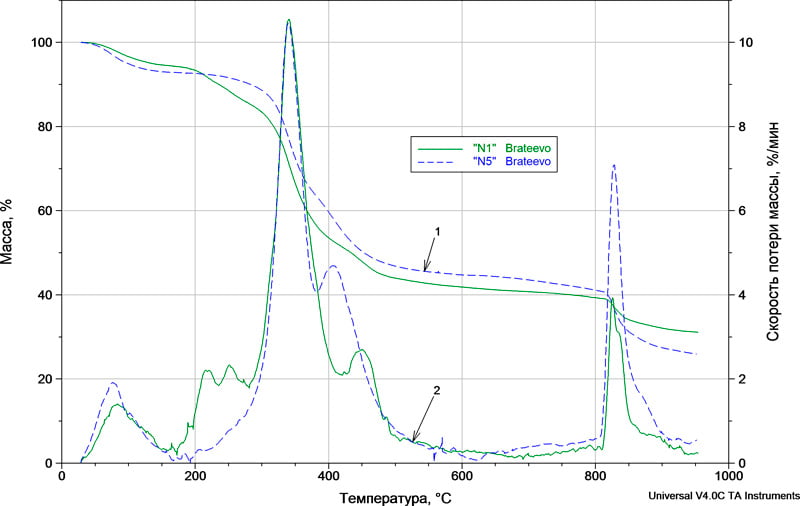

| Номер образца | Потеря массы (%) в интервале температур 30...500°С | Коксовый остаток (%) при температуре 850°С | Наличие характерных ДТГ пиков | Коэффициент вспучивания (К), ед. |

|---|---|---|---|---|

| 1 | 56.0 | 39.3 | есть | 24.0 |

| 2 | 51.7 | 42.1 | есть | 26.3 |

| 3 | 51.1 | 41.3 | есть | 26.1 |

| 4 | 50.4 | 42.6 | есть | 28.2 |

| 5 | 53.2 | 41.1 | частично | 0 Вспучивание не наблюдается |

|

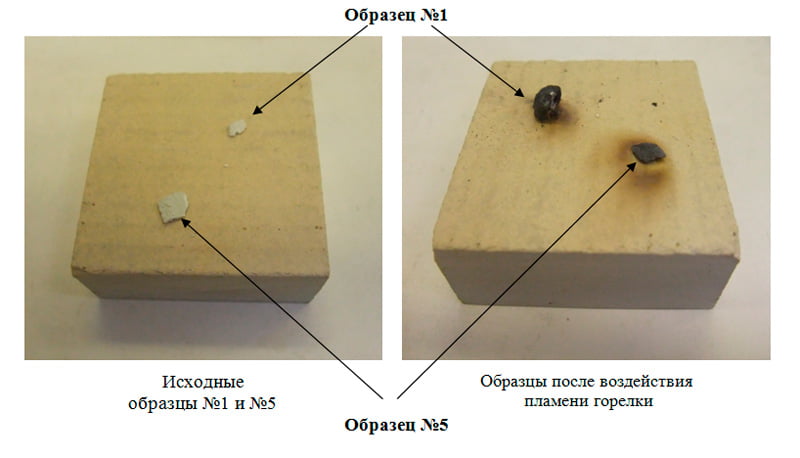

* коэффициент К определялся при нагрузке массой 246,2 мг Примечание. Образцы №1 и №5 подвергались воздействию газовой горелки для качественной и сравнительной оценки эффекта вспучивния. | ||||

Результаты испытаний

| ТГ(1) и ДТГ(2) кривые образцов покрытий №2, №3, №4 | ТГ(1) и ДТГ(2) кривые образцов покрытий №1 и №5 |

|---|---|

|

|

Результаты качественной оценки терморасширения образцов при воздействии пламени газовой горелки

|

|

| Газовая горелка (температура пламени примерно 1200 °С) |

Выводы по результатам термического анализа

Образцы №№ 1-4 имеют типичную «картину» деструкции с двумя температурными интервалами 30–500 °С (интервал образования пенококса) и 500–800 °С (интервал деструкции с невысокой потерей массы и скоростью деструкции близкой 0); коксовый остаток составил более 40% по массе.

По результатам термического анализа образцы покрытий №1, №2, №3 и №4 относятся к огнезащитным с коэффициентом вспучивания от 24 до 28,2.

Образец покрытия № 5 не вспучивается и к огнезащитным покрытиям не относится.

Примененный материал относится к огнезащитным.